|

|||

|

|

|||

|

| Inhalt 1. Jannowitz (Riesengebirge) 2. Der Bahnhof von Jannowitz 3. Die Wahl des Vorbildes für meine Modelldarstellung 4. Bahnhof Jannowitz/R. als Modell 5. Übersicht und Link zu den Modulkästen 6. Technische Eckdaten der Module 7. Gleisbau 8. Elektrik 9. Fahrleitung 10. Gebäude 11. Landschaft 12. Signale, Kennzeichen, Laternen, Schilder 13. Figuren und Ausschmückung |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 7. Gleisbau Hinter mir lagen rund 40 Jahre

Erfahrungen im Gleisbau, darunter 20 Jahre mit Pilz-Gleis

und einige Jahre Pilz Elite (Tillig). Schon nach 1990

hatte ich angefangen, Weichen zu verändern und

Schienenprofile durch Weichen durchzuziehen, um die Anzahl

der Stöße zu minimieren. Außerdem hatte ich mit

verschiedensten Gleisunterlagen und Schottertypen

experimentiert und wollte diesmal alles richtig machen.

Oder zumindest besser. Denn wie ich nicht müde werde zu

betonen, ist Gleisbau keine triviale Angelegenheit. Und

ich vermute, daß 90 % aller Modellbahner Schwierigkeiten

damit haben, vorkonfektionierte Gleise fehlerfrei

zusammenzustecken und zu verlegen. Anders lassen sich die

zahllosen Klagen über entgleisende Züge nicht erklären...

Meine Anforderungen Jannowitz soll mein letzter Bahnhof im Leben sein. Selbst wenn mir noch 30 gute Modellbahnjahre bevorstehen, so würde ich die doch gern mit Fahrzeugbau zubringen. Daher muß Jannowitz "zukunftstauglich" sein. Das erreicht man am besten, wenn das modernste, mit den wenigsten Kompromissen ausgestattete auf dem Markt erhältliche Gleismaterial verwendet wird. Mein Lastenheft (Weinerts "Mein Gleis"gab bei der Planung noch nicht) schreibt vor: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Irrelevant waren für mich Sonderweichen, wie DKW, Doppelweichen, Bogenweichen o.ä. Der Produktvergleich Beim Vergleich der Produkte zeigten sich verschiedeneVorzüge, aber auch Mängel bzw. Unzulänglichkeiten:

Die Tabelle macht meine Entscheidung

deutlich. Die Code75-Profile sind mit sämtlichen

NEM-Spurkränzen nach 1990 befahrbar, dank der zierlichen

Kleineisen im geraden Holzschwellenband. Die Peco-Profile

in Stahlschwellen- oder Flexgleisschwellen sind nur mit

RP25 zu befahren!

Nun mag mancher meinen, daß die Unterschiede zwischen 2,5 mm und 2,1 mm, oder 2,1 mm und 1,9 mm Profilhöhe nicht auffallen. Wirklich? |

|

Hier ein, wenn auch etwas unfaier

Vergleich zwischen Pilz Standardgleis (1958) und Pilz

Elite (1990). Das verkupferte Eisenprofil ist 2,5 mm

hoch, Elite 2,07 mm.

|

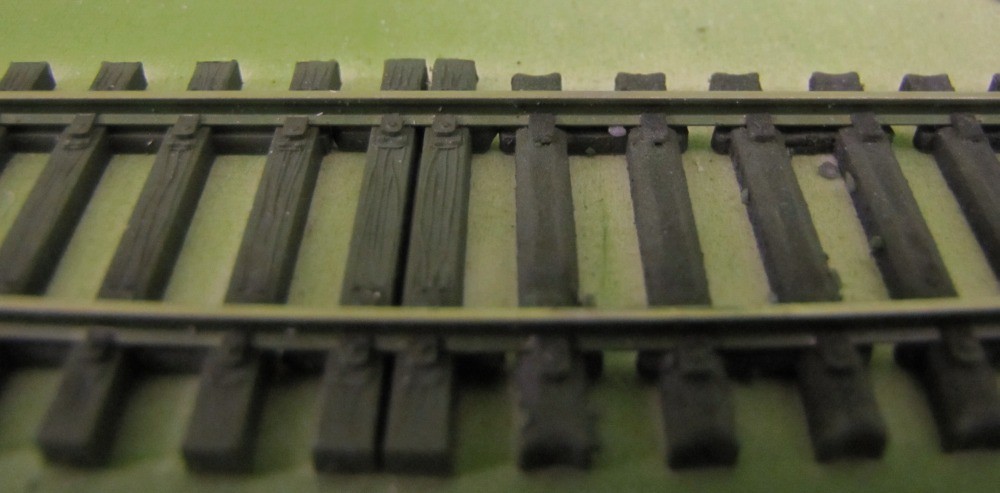

| Und hier der Vergleich zwischen Elite und

Peco, Code83 vs. Code75. |

| Weiter oben führte ich aus,

daß die Kleineisen bei den von Tillig entwickelten Schwellen

größer ausfallen. Hier sehen wir links das gerade

Schwellenband, wie es einzeln im Handel erhältlich ist,

rechts Stahlschwellengleis, wie es als Flexgleis zu kaufen

ist. Ganz deutlich sieht man rechts die erheblich

vergrößerten Kleineisen. Diese sind nicht nur breiter,

sondern bedecken auch mehr Schienefuß und sind insgesamt

höher und schränken somit den Raum für die Spurkränze ein. Die Beweggründe dafür, warum Tillig die Kleineisen größer ausführt, sind mir nicht bekannt und ich kann nur spekulieren. Fakt ist, daß mit Code83-Schienen jegliche die NEM einhaltenden Räder problemlos laufen. Und an ein paar Irre, die Code75 einziehen, hat Tillig sicher nicht gedacht. Ich vermute, daß hier die größere Stabilität eine Rolle spielt, wenn der Durchschnittsbahner mit Flexgleis agiert und sicher oft nicht rücksichtsvoll biegt und würgt. |

| Der Unterbau Zu diesem Thema ließen sich

Bibliotheken füllen. Jeder schwört auf seine Methode,

Fertigbettungen, Moosgummi, Kork, Trittschalldämmung,

Pappe, Balsaholz, Filz, diese Liste ließe sich fast endlos

fortsetzen. Fakt ist, daß viele dieser Materialien als

Geräuschdämmung fungieren sollen. Und ja, wenn im

Wohnzimmer auf einer 2 m² großen Anlage 6 Züge mit

umgerechnet 400 km/h unterwegs sind, wird das

Castingshows-guckende Eheweib sicher das Gespräch zum

Thema Geräuschdämmung suchen.

Für mich selbst ist Geräuschdämmung nach einigen Jahren Erfahrungen kein Kriterium mehr. In meinem Falle sind die Gründe für den Einbau einer Geräuschdämmung einfach weggefallen. Weder fahren bei mir mehr mehr als zwei Züge, noch sind diese so schnell unterwegs, daß sie störende Geräusche (für einen harthörigen, etwas älteren Herren) verursachen. (Ein Beispiel hier.) Viel wichtiger war mir eine exakte Gleislage. Und diese ist nur auf einem planen Untergrund zu erreichen. Viele gern genutzte Materialien schrumpfen mit der Zeit, bekommen Dellen, weil sich jemand abstützt oder lösen sich aufgrund unzureichender Verklebung vom Untergrund. Weil bei Modulen auch die Gleisübergänge für die Betriebssicherheit enorm wichtig sind, darf man nichts dem Zufall überlassen. Dazu kommt noch, daß Module beim Außeneinsatz erheblichen Temperaturschwankungen unterworfen sind. So sind 40° Celsius im Sommer möglich wie auch - 20° auf einem ungeheizten Transporter im Januar. Was im relativ gleichwarmen Hobbyraum bei einer stationären Anlage noch funktionieren kann, wird auf häufig zu transportierenden Modulen zu Problemen führen. |

|

Der Unterbau besteht also aus

mindestens 10 mm Sperrholz, teilweise auch mehr. Alle

Trassenbretter sind durch senkrecht stehende Stützbretter

versteift, auch gibt es je nach Bedarf weitere

querlaufende Spanten. Auf diese Trassenbretter wurden dann

die Gleise direkt auf das Holz gelegt.

Diese Vorgehen hat sich im Gegensatz zu früheren Maßnahmen in 6 Jahren bewährt. Es gab keinerlei Veränderungen am Gleisverlauf. |

|

Die Gleisverlegung und das

Schottern

Wie schon weiter oben ausgeführt,

benutzte ich das gerade Schwellenband von Tillig (Artikel-Nr.

85018) mit 226 mm Länge. Eingezogen wurden 1,9 mm

hohe Schieneprofile (Code75) von Peco, Als Weichen dienten

mir ausschließlich selbst montierte Weichen aus

Weichenrosten von Weller mit selbst geschliffenen

Bauteilen aus Peco-Profilen.

Die Gleisjoche wurden mit Klammern vorübergehend aufgenagelt. Nach dem Feinausrichten wurde ein wasserfester Holzkaltleim/Weißleim (z.B. Ponal) mit Wasser und etwas Spülmittel (Fit) verdünnt und jede vierte oder fünfte Schwelle mit einem Leimklecks versehen. Das mag überflüssig erscheinen, hat aber einen guten Grund: Werden die Gleise nur angeheftet, wird beim anschließenden Schottern nicht nur die Seitenlage der Gleise gefährdet. Viel gefährlicher sind Schottersteine, die unter die Schwellen geraten und damit die Höhenlage verändern! Dem kann man aus dem Wege gehen, wenn die Gleise auf der gesamten Länge vor dem Schottern verklebt werden. An den Modulenden habe ich Messingnägel eingeschlagen, an diese wurden die Profile angelötet. Schienprofile enden bei mir 0,12 mm vor der Modulkante. Damit soll verhindert werden, daß die Transportbretter an die Schienen stoßen. Das Festlöten sorgt nicht nur für eine ordentliche Gleislage am Übergang, es sorgt auch dafür, daß bei Temperaturwechseln das Schienprofil sich zur Modulmitte hin ausdehnt. Nach dem die Gleise zur Zufriedenheit liegen, folgt die Kontrolle der Dehnungsfugen im Gleis. Bei einem Modul mit 1 m länge, welches bei 16° Kellertemperatur gebaut wurde und in der Mitte eine 1 mm breite Dehnungsfuge hat, wird man bei 30° feststellen, daß sie verschwunden ist. Hier ist wieder Erfahrung notwendig, um die Stärke der Fugen festzulegen. Danach wurden die elektrischen Anschlüsse am Gleis vorgenommen. Ich habe mit einem 0,8er Bohrer die Schienenstege durchbohrt und dort die Drähte eingelötet. Das ist recht vorbildnah und zudem ist die Chance, daß ein Draht aus einem Loch reißt geringer als eine gelötete Näherung. Als Schotter benutzte ich dunkelgrauen Steinschotter von Auhagen 63832 für TT. Ich weiß, es gibt weit modellgetreuere Steinschotter, teils aus Naturmaterialien. In unserer Gruppe hatten wir uns dafür entschieden. Einerseits spielten Preis und unkomplizierte Beschaffung eine Rolle, andererseits denkt man bei rund 500 m Gleislänge in anderen Größenordnungen. Der Schotter wurde mit einer Mischung aus Weißleim und Putzverfestiger (Tiefengrund) und etwas Fit verklebt. Rangiergleise und Gleiszwischenräume erhielten gesiebten Gartensand aus einem Urstromtal. |

| Die Elektrik Hier waren Erfahrungen mit den

Vorgängeranlagen ganz klar dominierend bei meinen

Entscheidungen. Die alten Anlagen hatten bis zu 6

verschiedene Stromversorungseinrichtungen (9V= für

Weichen, 24V= für Postrelais, Digitalstrom, 16V~ für

Signale, 18V= für Relais der Automatik, 5V= für

Elektronikspielerei). Dazu waren meine Stellpulte mit 12

Kabelbäumen á 37 Adern angeschlossen. Zwar gab es da eine

gewisse Evolution zu komplexeren Schaltungen, am Ende

waren sie aber zu kompliziert und störanfällig.

Deshalb war mein Ziel, diesmal ohne diesen Aufwand auszukommen. Ein Trafo sollte reichen, keine Rückmeldungen, keine Automatik, nichts kompliziertes. Außerdem sollten Kabel und Drähte möglichst ordentlich und geschützt verlaufen. Einerseits erlaubt das eine einfachere Fehlersuche, andererseits ist die Gefahr von Beschädigungen geringer. Dem Ziel bin ich soweit nahe gekommen. Auch wenn beim komplexen Erneuerungsumbau 2016 eine Reihe neuer Drähte hinzukommen. So werden Signale, Lampen und Gebäude beleuchtet, auch erwies sich als sinnvoll im FREMO-Betrieb, wenn die Signale nach der Zugdurchfahrt selbsttätig auf Halt fallen. |

|

Das obenstehende Bild gibt einen Blick

auf die Unterseite des Modulkastens im Jahre 2012. Drei

blanke Litzen von 3,5 mm Stärke verlaufen von Stirn- zu

Stirnseite. Unten ist die Masse, darüber die beiden

Leitungen für die Gleisanschlüsse. Längs verlaufen die

Kabel in einem Kunstoffkanal, wie er in Baumärkten für

wenig Geld zu bekommen ist. Telefonbuchsen und

Bananenstecker stellen die Verbundung zum Nachbarmodul

her.

Für die Schaltleitungen nutze ich 0,5er

Draht oder Litze, Verbunden werden diese Leitungen mit

37-poligen Sub-D-Steckern. Diese sind noch lange nicht

voll belegt.

|

| Geschaltet wird mit 16V~.

Dieser wird von einem Roco-Trafo erzeugt. Inzwischen gibt es

auch einige Gleistromrelais, diese beziehen je nach Aufgabe

ihren Gleistrom entweder aus dem Gleis (mit Graetzbrücke)

oder der Wechselstrom wird direkt unter dem Modul vor Ort

gleichgerichtet. Auch die Beleuchtung wird mit 16V~ gespeist. Die Lampen haben Vorwiderstände von 70 bis 150 Ohm bekommen. |

|

Die Weichenantriebe sind von Fulgurex.

Der Schweizer Hersteller empfielt in seiner

Betriebsanleitung die Ansteuerung über einen Zweipoligen

Umschalter. Hier

wird das näher erläutert. Bei meiner ersten Anlage

habe ich das so gemacht. Nur war das Löten von sechs

Anschlüssen an den Umschalter kein Vergnügen, zudem mußten

vom Umschalter zu jeder Weiche zwei Drähte gezogen

werden. Und ich benötigte 6 bis 9 Volt Gleichspannung.

Es geht auch einfacher, im Stellpult sind zwei leistungsstarke Siliziumdioden, der Umschalter hat nur noch drei Anschlüsse und es muß nur noch ein Kabel zum Motor des Weichenantriebes gezogen werden. Der andere Pol des Weichenantriebes wird auf Masse geschaltet. Somit wird der Motor mit einer Halbwelle der Schaltspannung angetrieben, 16/2 Volt. Das genügt. Die Schaltskizze: |

|

|

|

|

|

|

|

|||

|