Das Anfertigen von Schwungmassen

So eine

Schwungmasse sieht recht einfach aus, ist ja eigentlich nur ein

Stückchen Rundmaterial mit Loch, muß aber doch ebenso genau

gefertigt werden wie ein Rad. Die an der Motorwelle auftretenden

Umdrehungen pro Minute sind doch deutlich höher als am Rad und

kleinste Ungenauigkeiten führen zu einer Unwucht, die zum

"Schlagen" der Schwungmasse führt. Das äußert sich in

einem

merklichen Zittern der Lokomotive und in deutlich hörbaren

Geräuschen.

Das grundsätzliche Problem sind die Rundlauf-Ungenauigkeiten der

normalen Drehmaschinen, jedes Umspannen bringt neue Unwucht, deshalb

sollte die potentielle Schwungmasse nicht umgespannt werden und in

einem Durchgang gefertigt werden.

Grob unterteilt gibt es zwei Arten von Schwungmassen, jene, die auf

ausreichend lange Motorwellen aufgesteckt werden und sich dann zwischen

Motorlager und Mitnehmer oder Zahnrad/Schnecke sitzen und die,

die wegen zu kurzer Motorwelle auf einer Seite die

Aufnahmemöglichkeit für die Kardanwelle o.ä. haben

müssen. Diese kann ebenfalls gedreht werden, ich bevorzuge aber,

nach einiger Erfahrung, "durchbohrte" Schwungmassen und stecke lieber

eine Welle ein, als einen Zapfen zu drehen.

Zur besseren Wirkung sollten Schwungmassen so groß wie

möglich ausgeführt werden. Eine Daumenregel sagt, eine vom

Durchmesser verdoppelte Schwungmasse hat die gleiche Wirkung wie eine

auf die vierfache Länge gebrachte Schwungmasse mit dem

angenommenen Durchmesser 1.

|

|

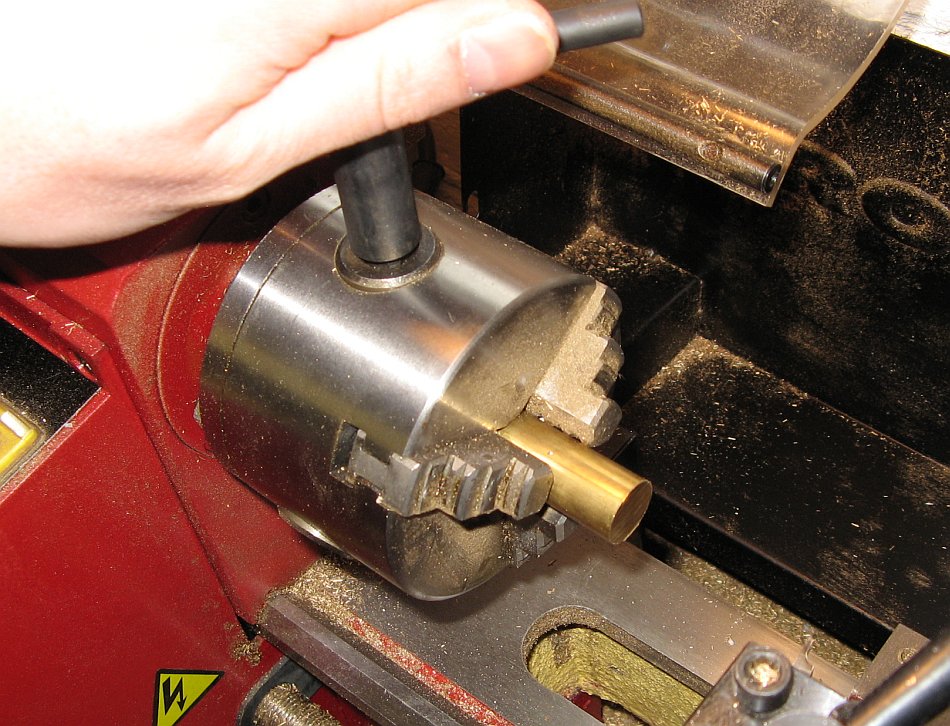

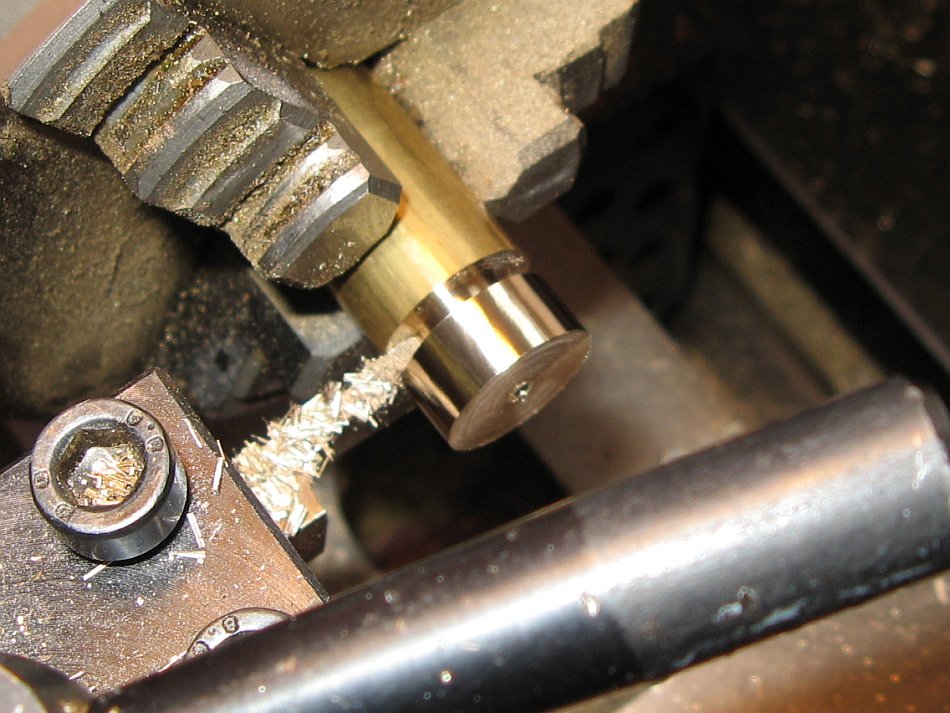

Bild 1

Einspannen des Rundmaterials.

|

|

|

Das

Rohmaterial, gewöhnlich Messing-Rundmaterial (Modulor (geht so)

oder Conrad (sauteuer) wird eingespannt. Da Messing recht weich ist,

sollte man das Material kurz einspannen. sonst kann es passieren,

daß unter dem Druck des Drehmeißels das Material an den

Backen nachgibt.

Nach dem Einspannen sieht man u.U. schon, wie der Stab schlägt.

Zuerst wird, wie in meinem Falle, von neuem Material die gesägte

und schiefe Stirnseite abgestochen. |

|

|

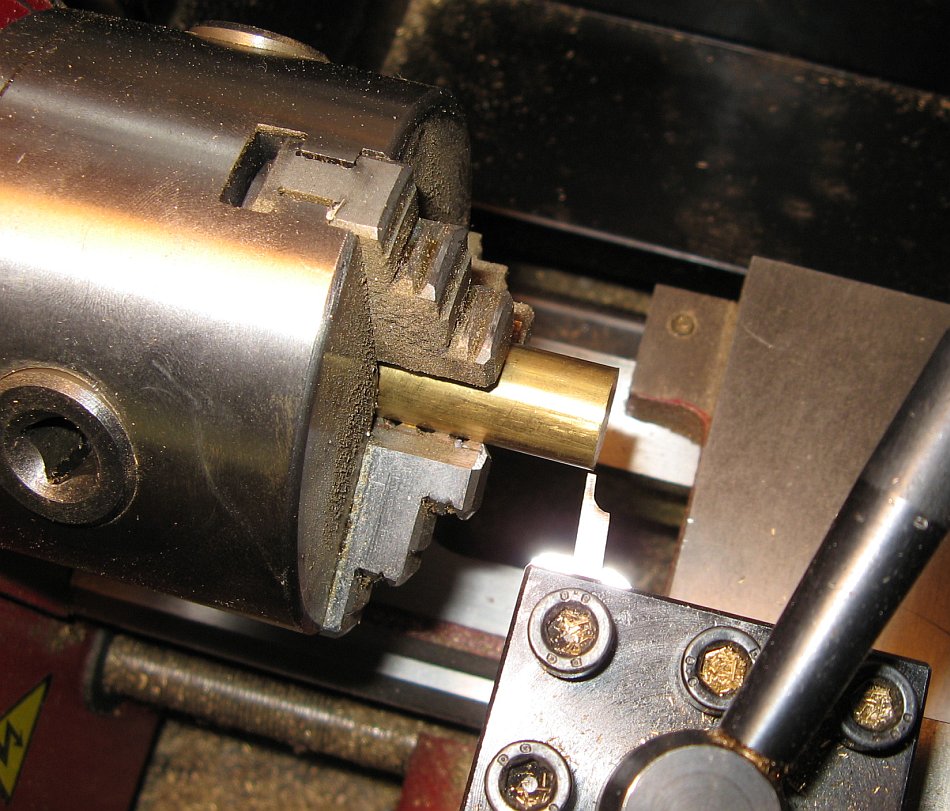

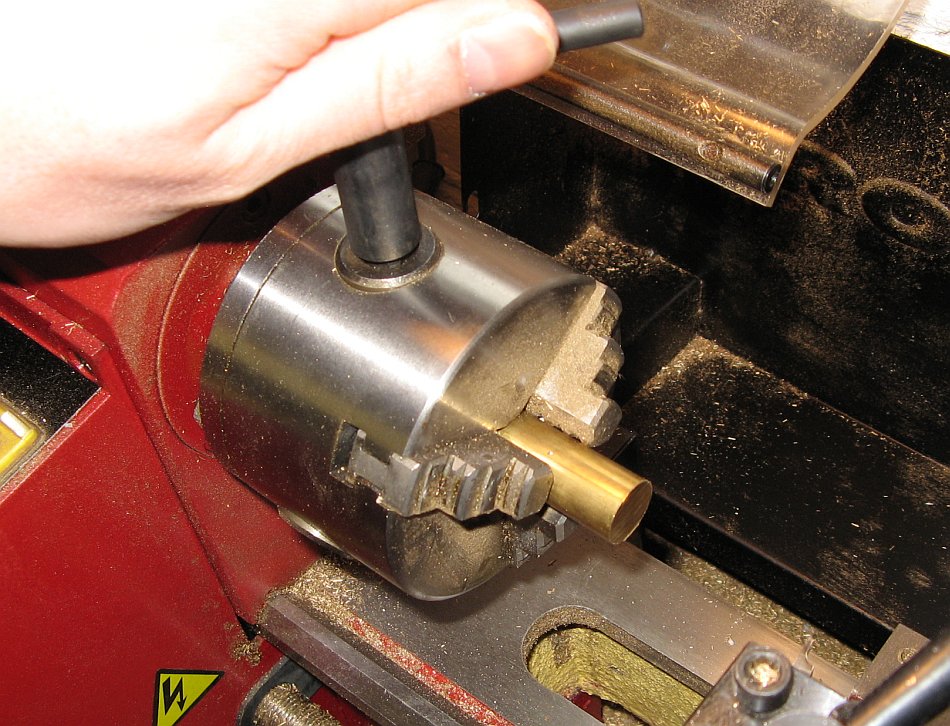

Bild 2

Das Rohmaterial vorn Abstechen.

|

Auf dem folgenden

Bild kann man recht gut den selbstgeschliffenen Meißel erkennen.

Durch seine geringen Abmessungen würde benötigt er eine Reihe

Unterlagen, um auch in der richtigen Höhe zu sitzen, damit in

Futterlängsachse kein Material stehen bleibt.

|

|

|

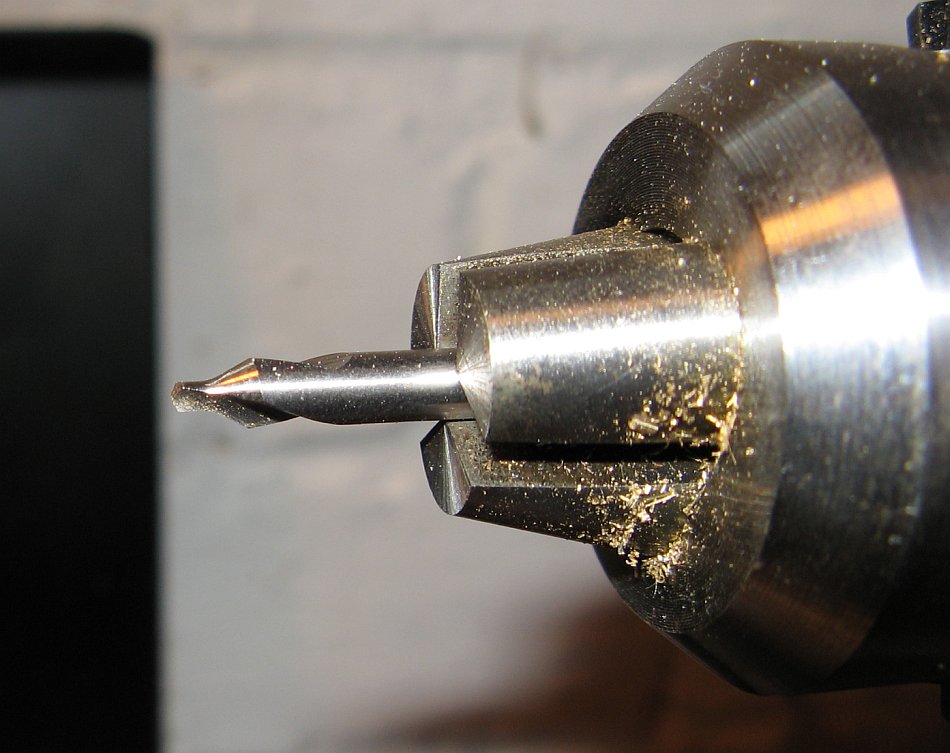

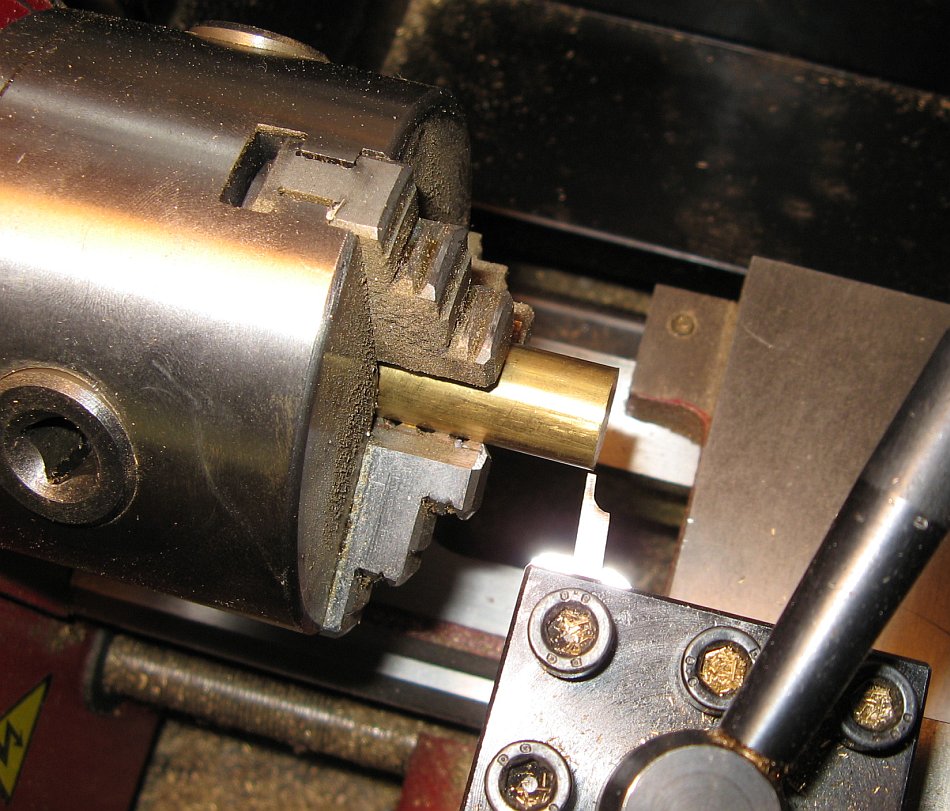

Bild 3

Das Abstechen.

|

|

|

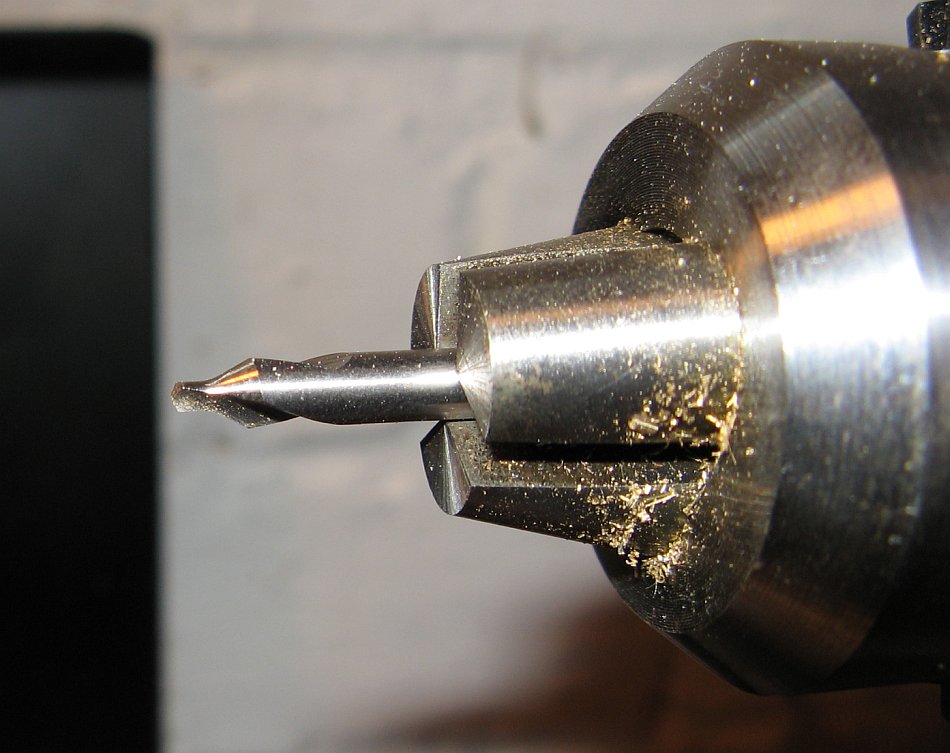

Dann

wird die durchgehende

Bohrung vorbereitet. Dafür nutzt man eine Zentrierbohrer, den das

folgende Bild zeigt.

|

|

|

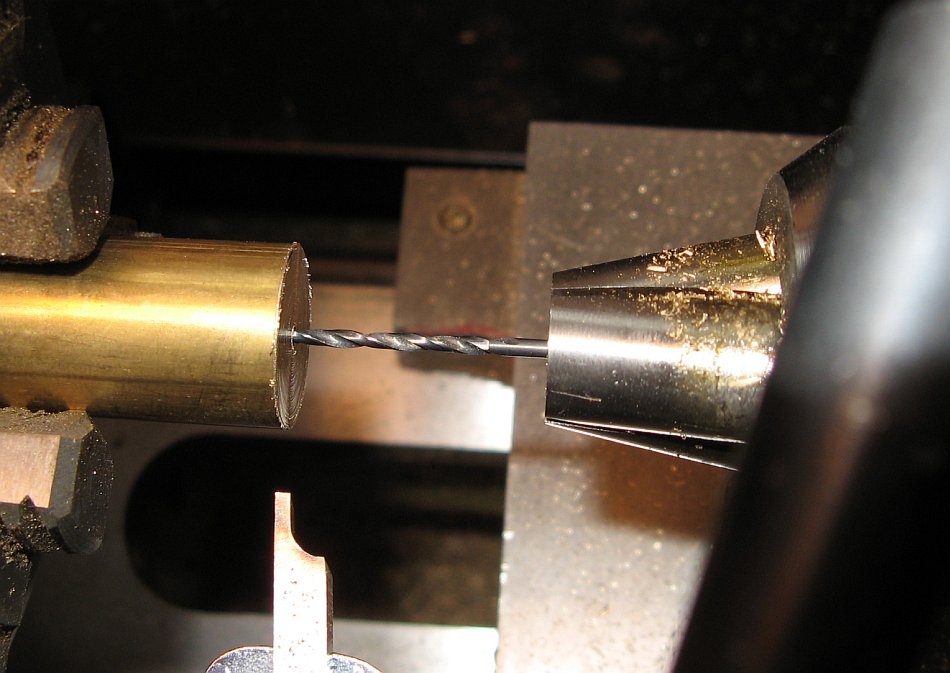

Bild 4

Der Zentrierbohrer im Futter des Reitstockes.

|

|

|

Der

Reitstock ist gerade bei Heimwerkergeräten nicht so 100%ig

perfekt. Einige Besitzer klagen über einen Höhenversatz, bei

mir war es im Lieferzustand ein seitlicher Versatz von rund 1,3 mm. Das

sollte deshalb vorher überprüft und so weit möglich

korrigiert werden. Exakt wird man das kaum hinbekommen, deshalb der

Hinweis, das Bohrfutter des Reitstockes möglichst weiter raus

zudrehen, um durch das zusätzliche Spiel den Bohrern die

Möglichkeit zu geben, durch Verbiegung den Versatz auszugleichen.

|

|

|

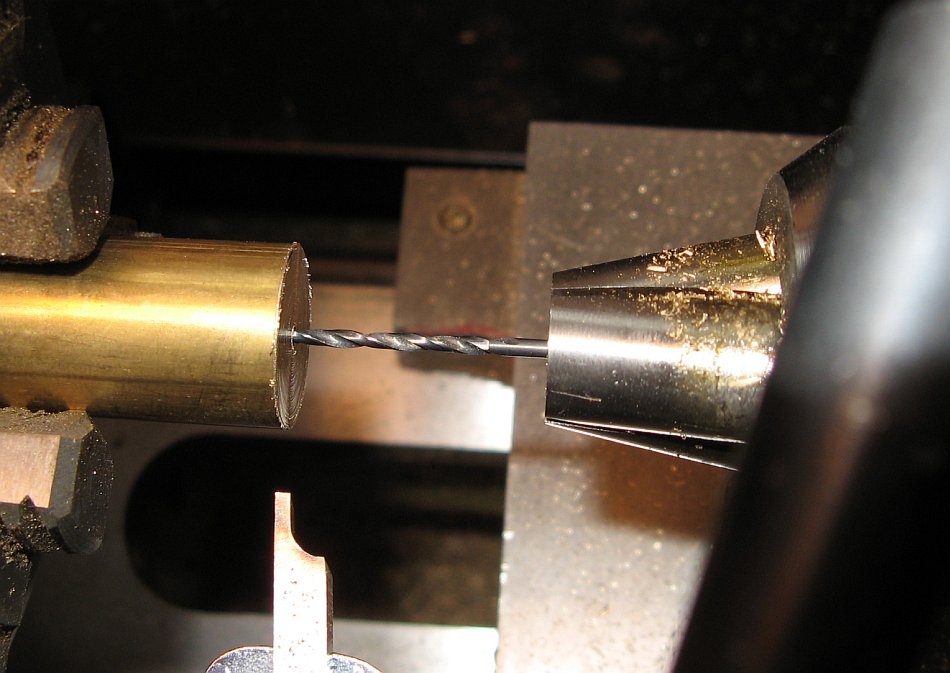

Bild 5

Der Zentrierbohrer kurz vor dem Ansetzen.

|

Nach

dem Setzen der Zentrierbohrung wird die Bohrung für die Motorwelle

mit minimalem Untermaß eingebracht. Für die üblichen

Wellen mit 2 mm Durchmesser sind 1,95 mm eine gute Wahl. Fehlt ein

solcher Bohrer, sollten nicht 1,9 oder gar 1,8 mm gebohrt werden. Da

bekommt man nie eine Welle rein und wenn, dann nur unter Inkaufnahme

von Schäden oder Unwucht. Dann lieber 2 mm bohren und die

Schwungmasse mit Sekundenkleber sichern. Das hält bei mir

bombenfest.

Benutzen Sie "Bohr- und Schneidöl" um ein Abbrechen des recht

kleinen Bohrers zu verhindern. Lieber öfter den Bohrer wieder

rauskurbeln und von Spänen befreien, als in einem Zug durchbohren.

Bohren Sie tiefer als die Dicke der Schwungmasse betragen soll!

Nachbohren ist kein guter Vorschlag. Einmal wird die Oberfläche

der Schwungmasse durch das Backenfutter verändert, was zu einer

Unwucht führen kann. Zum anderen ist nicht garantiert, daß

beim Nachbohren die vorhandene Aufnahmebohrung nicht verändert

wird.

|

|

Bild 6

Das Bohren der Wellenaufnahme.

|

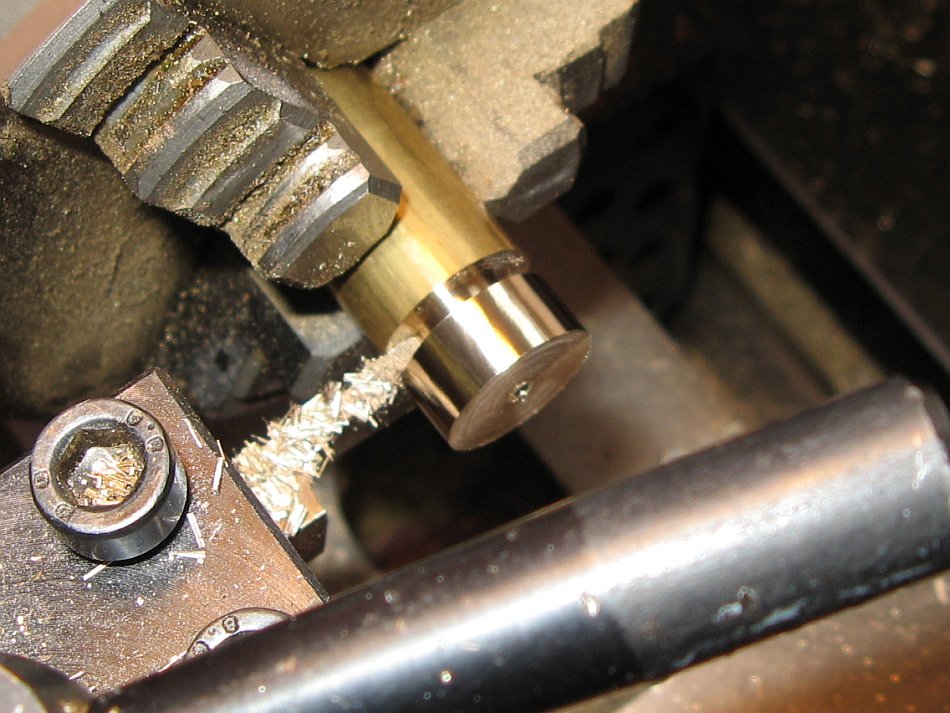

Ist

die Bohrung fertig, wird die zukünftige Schwungmasse

überdreht. Dabei sparsam rangehen, immer nur wenige hundertstel mm

überdrehen, bis die Oberfläche vollkommen gleich aussieht.

Will sagen, die angelaufene Oberfläche um komplett runter. wo sie

noch sichtbar ist, hat die Schwungmasse Untermaß.

Dann messe ich die Dicke der Schwungmasse und setze mit einem

Abstecher genau am Ende an. Bis etwa zur Hälfte stecke ich die Nut

ein, dann werden die Kanten an der Schwungmasse bei Bedarf (wenn zu

scharf) gebrochen und mitunter poliere ich die Oberfläche auch.

Arbeitsschutzhinweis:

Kanten brechen sollte mit einem eingespannten Drehmeißel und

nicht mit einer Schlüsselfeile erfolgen. Eigentlich sollte das

klar sein, den wenn der Bediener abrutscht, gerät das Werkzeug

u.U. in das Backenfutter, wird aus der Hand geschlagen und fliegt mit

Wucht durch den Raum. Also: Kein Leichtsinn!

Auch das Polieren mit in der Hand gehaltenem Sandpapier o.ä. bei

laufender Maschine verstößt gegen sämtliche

Arbeitsschutzregeln. Auch dafür gibt es geeignete Werkzeuge. Wenn

ein Finger vom laufenden Backenfutter erfaßt wird, ist das nicht

nur sehr schmerzhaft, die folgende Verletzungen sorgen auch dafür,

daß mit mit dem Modellbau erst einmal pausiert werden muß.

|

|

Bild 7

Einstechen der Nut...

|

| Das

Abstechen ist nun kein Akt mehr, man sollte nur darauf achten,

daß die fertige Schwungmasse nicht unglücklich fällt

und dabei Dellen und Kerben bekommt. Stichwort: Unwucht. |

|

Bild 8

...und das Abstechen aus einer anderen Perspektive.

|

Abschließende

Arbeiten:

Bei Bedarf müssen

die Bohrungen nun noch mit der Hand entgratet werden. Dann wird eine

Welle (ich benutze dafür Wagenachsen alter Piko-Radsätze, mit

2 mm Durchmesser) bis zur Hälfte eingesetzt. Die Motorwelle

muß bei Bedarf abgeflext werden, dann wird die Schwungmasse auf

gesetzt und bei Bedarf gesichert.

Wenn man sauber

gearbeitet hat, zeigen weder Schwungmasse noch der eingesetzte

Wellenstumpf beim Probelauf eine Unwucht.

|

|